齐圣光 , 陈庆礼 , 任碧野 , 王朝阳 , 刘新星 , 童 真

( 华南理工大学材料科学研究所 , 广州 510640)

摘 要 : 运用插层聚合的方法制备了蒙脱土 / 聚苯胺复合材料 , 并进行了表征。将该复合材料通过共混的方式加入聚酰胺 / 环氧阴极电泳 (CED) 涂料中配制成聚苯胺 / 环氧复合阴极电泳涂料 , 并利用电化学阻抗谱方法对各电泳涂层的防腐性能进行了分析。研究发现 : 在 3.5%NaCl 溶液中浸泡 10 d 后 , 腐蚀介质不能到达涂层 / 基底金属界面 , 金属表面没有发生腐蚀反应。随着聚苯胺含量的增加 ,复合电泳涂膜的阻抗值增加 , 具有较好的防腐性能。当聚苯胺含量相同时 , 与掺杂态聚苯胺复合电泳涂膜相比 , 本征态聚苯胺复合电泳涂膜具有很高的阻抗值 , 表现出更好的防腐性能。

关键词 : 插层聚合 ; 聚苯胺 ; 环氧树脂 ; 阴极电泳涂料 ; 电化学阻抗谱

0 引 言

聚苯胺防腐性能的研究最早是从研究苯胺电化学聚合开始的 , 但在中碳钢上 , 电化学氧化聚合形成的聚苯胺及其衍生物膜总的来说是一种多孔的、松脆的薄膜。这可能是因为该膜的形成过程与铁氧化过程是一对竞争反应 , 从而使膜不均匀造成的 [ 1 - 3 ] 。 Troch - Nagels 认为在中碳钢上电化学聚合的聚苯胺基本上没有什么防腐作用 [ 4 ] , 从实际应用角度来看此方法也是不现实的。因此 , 人们把研究的目光转向了化学氧化聚合得到的聚苯胺 , 采用机械涂装的方法在金属表面涂覆聚苯胺防腐膜 , 取得了很好的效果。

1991 年 , 美国 LosAlamos 国家实验室 (NANL) 和航空航天局 (NASA) 的联合研究小组以掺杂态聚苯胺为底漆 ( 膜厚约 50 μ m) 涂在碳钢上 , 然后在上面涂覆一层环氧树脂 , 发现该复合涂层比单纯环氧涂层防腐效果好得多 [ 5 ] 。而且即使在该复合膜上出现微小划痕使底层金属裸露 , 聚苯胺膜也同样能够使之免于腐蚀 , 而单纯环氧涂层则没有这种抗划痕腐蚀能力。该小组还发现本征态聚苯胺同掺杂态聚苯胺一样也有优良的防腐性能。

Wessling 在中碳钢上涂一层聚苯胺底漆 , 其上涂覆环氧涂层 , 并在中心开一个小孔使部分金属裸露。在 3 . 5%NaCl 和 0 1 1mol/L HCl 溶液浸泡实验中发现比该电极腐蚀速度高 100 倍 , 而且发现本征态聚苯胺比掺杂态聚苯胺具有更好的防腐性能 [ 6 - 7 ] 。聚苯胺膜可以提高钢铁的腐蚀电位 , 降低腐蚀速度 , 而且防腐效果很好 , 是本征态聚苯胺效果更显著 [ 8 ] 。

另外 , 阴极电泳涂装具有涂料利用率高、容易实现涂装自动化、环境污染小、涂膜厚度均匀、耐腐蚀性强、泳透率高、适于涂装形状复杂的工件等优点 , 在汽车工业底漆中获得了广泛应用。本实验室在广东省自然科学基金团队项目 (015036) 的支持下 , 进行了多年的电泳涂料的研发工作 [ 9 - 12 ] 。随着电泳涂装技术的不断发展和进步 , 人们对涂层的性能提出了更高的要求。本工作以环氧树脂为基体树脂 , 研制出一种涂膜韧性较高、具有很好耐腐蚀性能的阴极电泳涂料体系。

本文的主要工作是制备蒙脱土 / 聚苯胺复合材料并进行表征 ; 配制聚苯胺 / 环氧复合阴极电泳涂料 , 并用电化学阻抗谱方法对电泳涂膜的防腐性能进行了分析。

1 实验部分

1. 1 原 料

钠基蒙脱土 : 阳离子交换容量 (CEC) 为 87 mmol/ 100 g , 粒径为 200 目 , 工业级 , 广东南海产原土 ; 十六烷基三甲基氯化铵 (C - 16) : 分析纯 , 天津市科密欧化学试剂开发中心 ; 苯胺 ( 使用前经减压蒸馏提纯 ) 、硝酸银、氨水、氯化钠、 5 - 磺基水杨酸 ( SSA) : 分析纯 , 广州化学试剂厂; 过硫酸铵 (APS) : 分析纯 , 上海凌峰化学试剂有限公司。

1. 2 有机蒙脱土的制备 [ 13]

将蒙脱土 (MMT) 配成 5% ~ 10% 的悬浮液 , 静止沉降 , 取上层悬浮液待用。将十六烷基三甲基氯化铵 (C - 16) 配成水溶液 , 加到提纯后的悬浮液中 , 加热到 60 ℃ , 强烈搅拌 , 反应 6 h, 将反应液抽滤 , 得白色沉淀物 , 用去离子水洗涤至无 Cl - ( 用 Ag + 检验 ) 。于 80 ℃ 真空干燥 24 h,研磨过 200 目筛。

1. 3 聚苯胺 / 蒙脱土复合材料的合成 [ 14]

将有机改性 MMT 分散到去离子水中 , 25 ℃ 下搅拌 6 h, 加入苯胺、 5 - 磺基水杨酸 ( SSA) , 搅拌 6 h 后 , 然后加入过硫酸铵 (APS) , 在 25 ℃ 下聚合 4 h, 经过滤 , 洗涤 , 真空干燥得墨绿色掺杂态复合材料粉末。把此粉末放入 500 mL 1. 0 mol/L 氨水中 , 室温搅拌 3 h, 过滤 , 真空干燥 , 即得本征态 PAN /MMT 复合材料粉末。

1. 4 电泳涂装

裁剪好的铁板 ( 1 cm × 2 cm ) 点焊上 15 cm 的镍铬丝 , 对铁板进行除油、除锈、磷化等前处理和电泳涂装 , 在 180 ℃ 下固化 40 min, 涂层厚度 15 ~ 20 μ m, 再用石蜡将点焊一面及铁片周边密封待用 , 试样工作面积约 1 cm 2 。

电泳漆液的配制工艺如下 :

首先制备基料树脂 , 改性聚酰胺树脂 (MPA) 由结构中含有游离伯胺和仲胺基团的酮亚胺化的聚酰胺树脂 ; 改性环氧树脂 (ME - 20) 由 E - 20 树脂先与半封闭的 TD I 反应 ,再用二乙醇胺开环得到。将两种改性树脂混合 [ m (MPA) ∶ m (ME - 20) = 0 . 6 ] , 用丙二醇单甲醚溶解 , 用冰醋酸中和 , 中和程度约为 75% , 在高速搅拌下先缓慢滴加去离子水稀释 , 乳化至一定程度后换为剪切搅拌乳化机分散 , 然后加入过筛后的聚苯胺复合材料 , 用三辊机研磨 , 最后加去离子水稀释至合适的固体分 , 用醋酸调节至合适的 pH 值范围 , 再分散 30 min 即可。

1. 5 分析与测试

1. 5. 1 XRD 测试

采用荷兰 Philip s 公司 X ' Pert PRO X 射线衍射仪测试 , Cu K α射线 , 管电压 40 kV, 管电流 40 mA, 扫描速度 1 ( ° ) /min 。

1. 5. 2 电化学测试

测试采用三电极体系 , 腐蚀介质为 3 .5%NaCl 水溶液 , 以饱和甘汞电极为参比电极 , 铂片为辅助电极。利用上海辰华仪器公司 CH I 750A 电化学工作站在开路电位下测量浸泡一定时间后试样的交流阻抗谱 , 选择正弦波电压幅值 20 mV, 频率范围 0. 01 ~ 10 5 Hz 。

2 结果与讨论

2. 1 聚苯胺 / 蒙脱土复合材料的制备与 XRD 表征

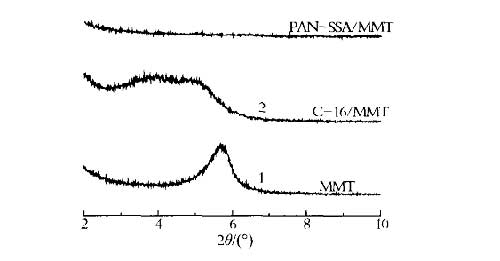

蒙脱土在改性前后及其与聚苯胺复合后的 XRD 谱图如图 1 所示。

1 -改性前 ; 2 -改性后

图 1 改性前后的蒙脱土及 PAN - SSA /MMT 的 XRD 谱图

从图 1 可以看出 , 改性前的蒙脱土 (MMT) 在衍射角 2 θ =5 . 74 °的位置上出现很强的衍射峰, 片层距离约 1 . 54 nm; 有机改性蒙脱土在 2 θ = 3 . 8 ~ 5. 0 °之间出现较宽的衍射峰 , 片层距离约在 1. 766 ~ 2.323 nm 之间 , 出现不同程度的增加 , 进一步说明了季铵盐有机链进入了蒙脱土的片层内。 PAN /MMT 复合材料中层间距 d 001 的衍射峰已经消失 , 说明在复合材料中 , 蒙脱土的片层结构已经被破坏 , 从而分散于以聚苯胺为基体的聚合物中 , 而蒙脱土的片层是一种 100 nm × 100 nm 左右的片状物质 , 从而与聚合物基体在纳米尺度结合 , 因此形成了一种聚苯胺 / 蒙脱土纳米复合材料。

2. 2 电化学阻抗谱化学分析

评价有机涂层防护性能的方法较多 , 其中使用较广、效果较好的方法是电化学阻抗谱 ( EIS) 法 [ 15 ] 。本研究采用电化学阻抗谱测试技术 , 通过测定不同含量的聚苯胺 / 环氧复合阴极电泳漆膜的电化学阻抗随频率的变化 , 探讨聚苯胺含量对涂层性能的影响。

首先对空白磷化铁片进行了 EIS 测试 , 并以此作为参照谱图 , 如图 2 所示。

图 2 磷化铁片的阻抗谱图

从图 2 可以看到磷化铁片在浸泡 1 d 后的阻抗谱表现为单容抗弧 , 说明腐蚀反应还没有发生 ; 铁片在浸泡 5 d 后的阻抗谱出现 2 个时间常数 , 说明腐蚀介质已经到达金属表面 , 金属已经发生腐蚀反应 , 在金属表面可看到明显的锈斑。但铁片在浸泡 10 d 后的阻抗谱又再次表现为单容抗特征 , 这可能是因为锌系磷化膜在浸泡过程中生成阻碍腐蚀反应的化合物 , 这种化合物吸附在金属基体与涂层的界面上 , 造成电导通路的阻塞 , 从而使涂膜电阻增大 , 从而在一定时间内阻止了金属腐蚀反应的进行 [ 16 ] 。磷化膜电阻较小 , 由阻抗谱可以估算出磷化膜在浸泡 10 d 后的孔隙电阻 R po 约为 1. 2 k Ω· cm 2 。 图 3 为磺基水杨酸掺杂聚苯胺复合材料与环氧 / 聚酰胺树脂的复合电泳漆膜的阻抗谱图 , 聚苯胺复合材料的含量是基于混合树脂的质量分数。

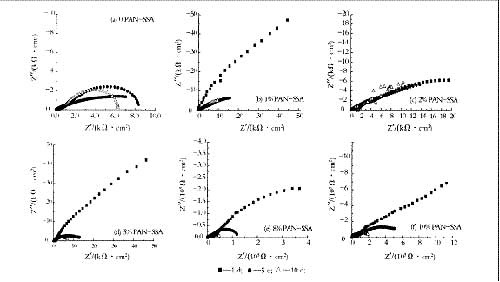

图 3 不同含量的掺杂态聚苯胺 / 环氧复合电泳漆膜的 Nyquist 谱图

从图 3 可以看出随着浸泡时间的增加 , 各种聚苯胺复合涂层的阻抗值出现不同程度地减小。其中不含聚苯胺 ( 图 3a ) 及含 2% ( 图 3c ) 、 5% ( 图 3d) 和 10% PAN /MMT ( 图 3f ) 的复合涂层在浸泡不同时间后的阻抗谱只表现为单容抗弧 , 说明在实验期间腐蚀介质不能到达涂层 / 基底金属界面, 金属表面没有发生腐蚀反应。这种情况下的腐蚀过程只受腐蚀介质扩散过程控制 , 即涂层仍有足够的阻挡能力来阻止腐蚀介质到达金属界面 [ 17 ] 。而含 1% PAN /MMT ( 图 3b) 的复合涂层在浸泡 1 天后的阻抗谱出现两个时间常数 , 如图 4 所示 , 说明金属表面发生了腐蚀反应 , 此腐蚀过程受到腐蚀介质的扩散过程和金属的电化学反应联合控制 [ 17 ] 。但随着浸泡时间的增加 ( 如浸泡 5 d 和 10 d) , 阻抗谱只表现为单容抗特征。这是因为在腐蚀反应开始发生后的时间里 , 在复合涂层 / 金属界面发生金属与聚苯胺的氧化还原反应 , 在界面处形成一层致密的金属氧化物保护膜 , 再加上磷化膜中生成的能够阻止腐蚀反应进行的化合物 , 使得金属的电极电位处于钝化区 , 从而在以后的浸泡时间里阻止了腐蚀反应的继续进行。含 8% PAN /MMT( 图 3e) 的复合涂层在浸泡 1 d 后的阻抗谱在低频区出现了 Warburg 阻抗的特征 , 但由于测试体系受弥散效应的影响 , 使得扩散尾的相角偏离 45 ° ( 如图 4) [ 18 ] 。该涂层在浸泡 5 d 和 10 d 后的阻抗谱都表现为单容抗特征。

由图 3 中各涂层在 3.5%NaCl 溶液中浸泡 10 d 后的阻抗谱可以估算出涂层浸泡 10 d 后的孔隙电阻 , 其中不含聚苯胺的涂层阻抗值较小 , 孔隙电阻 R po 约为 6. 3 k Ω· cm 2 。当加入一定量聚苯胺后, 涂层电阻有很大程度的提高。对于 1%PAN /MMT 复合涂层 , 涂层的阻抗谱只有一段容抗弧 , 涂层孔隙电阻 R po 约有 20 k Ω· cm 2 , 而 2% PAN /MMT 的复合涂层在浸泡 10 d 后的阻抗谱低频区的阻抗值变化跳跃性较大 , 难以估算其阻抗值。对于 5% PAN /MMT 复合涂层 , 其孔隙电阻 R po 约 8 k Ω· cm 2 , 反而比 1%PAN / MMT 复合涂层孔隙电阻小 , 可能是因为涂层的不均匀性引起的。从图 3e 和 3f 可以看出 , 8% PAN /MMT 和 10%PAN /MMT 复合涂层的阻抗值明显增加 , 涂层孔隙电阻 R po 分别为 50 k Ω· cm 2 、 220 k Ω· cm 2 , 相对于空白磷化铁片和不含聚苯胺的涂层 , 其阻抗值提高了 1 ~2 个数量级。

图 4 聚苯胺 / 环氧复合电泳漆膜的 Nyquist 谱图

聚苯胺 / 环氧复合涂层在 3 1 5%NaCl 溶液中浸泡 1 d 后的阻抗谱如图 4 所示 , 当聚苯胺含量相同 ( 5% ) 时 , 本征态聚苯胺 ( PAN - EB) 比掺杂态聚苯胺 ( PAN - SSA) 复合涂层的阻抗值大得多, 甚至超过掺杂态聚苯胺含量较高时的阻抗值。含量为 5% 的本征态聚苯胺 / 环氧复合电泳漆膜的阻抗谱如图 5 所示 , 涂层在 3 1 5%NaCl 溶液中浸泡 10 d 后的孔隙电阻 R po 约为 100 k Ω· cm 2 , 大大高于相同含量的掺杂态聚苯胺的阻抗值 , 说明本征态的聚苯胺涂层有更好的防腐性能。

图 5 本征态聚苯胺 / 环氧复合电泳漆膜的 Nyquist 谱图

3 结 语

通过对蒙脱土进行有机改性 , 合成了聚苯胺 / 蒙脱土复合材料 ; 通过共混的方法制备了聚苯胺 / 环氧复合阴极电泳涂料 , 并利用电化学阻抗谱方法对聚苯胺 / 环氧复合涂层的防腐性能进行了研究,得出以下结论 :

(1) 在 3 .5%NaCl 溶液中 , 随着浸泡时间的增加 , 聚苯胺复合涂层的阻抗值出现不同程度的减小, 在浸泡 10 d 后并没有出现金属腐蚀现象。

(2) 随着聚苯胺含量的增加 , 复合涂层的阻抗值呈现增加的趋势。相对于空白磷化铁片和不含聚苯胺的涂层 , 聚苯胺复合涂层的阻抗值提高了 1 ~ 2 个数量级 , 从而提高了涂层的防腐性能。

(3) 当聚苯胺的含量相同时 , 在 3 .5%NaCl 溶液中浸泡相同的时间 , 本征态聚苯胺 ( PAN - EB) 复合涂层比掺杂态聚苯胺 ( PAN - SSA) 复合涂层的阻抗值大得多 , 表现出更好的防腐性能。

|